(1)模數(shù)m和壓力角α:

在中間平面中,為保證蝸桿蝸輪減速機(jī)傳動(dòng)的正確嚙合,蝸桿的軸向模數(shù)ma1和壓力角αa1應(yīng)分別相等于蝸輪的法面模數(shù)mt2和壓力角αt2,即

ma1=mt2=m αa1=αt2

蝸桿軸向壓力角與法向壓力角的關(guān)系為:

tgαa=tgαn/cosγ

式中:γ-導(dǎo)程角。

(2)蝸桿的分度圓直徑d1和直徑系數(shù)q

為了保證蝸桿與蝸輪的正確嚙合,要用與蝸桿尺寸相同的蝸桿滾刀來加工蝸輪。由于相同的模數(shù),可以有許多不同的蝸桿直徑,這樣就造成要配備很多的蝸輪滾刀,以適應(yīng)不同的蝸桿直徑。顯然,這樣很不經(jīng)濟(jì)。

為了減少蝸輪減速機(jī)滾刀的個(gè)數(shù)和便于滾刀的標(biāo)準(zhǔn)化,就對(duì)每一標(biāo)準(zhǔn)的模數(shù)規(guī)定了一定數(shù)量的蝸桿分度圓直徑d1,而把及分度圓直徑和模數(shù)的比稱為蝸桿直徑系數(shù)q,即:

q=d1/m

常用的標(biāo)準(zhǔn)模數(shù)m和蝸桿分度圓直徑d1及直徑系數(shù)q,見匹配表。

(3)蝸桿頭數(shù)z1和蝸輪齒數(shù)z2

蝸桿頭數(shù)可根據(jù)要求的傳動(dòng)比和效率來選擇,一般取z1=1-10,推薦 z1=1,2,4,6。

選擇的原則是:當(dāng)要求傳動(dòng)比較大,或要求傳遞大的轉(zhuǎn)矩時(shí),則z1取小值;要求傳動(dòng)自鎖時(shí)取z1=1;要求具有高的傳動(dòng)效率,或高速傳動(dòng)時(shí),則z1取較大值。

蝸輪齒數(shù)的多少,影響運(yùn)轉(zhuǎn)的平穩(wěn)性,并受到兩個(gè)限制:最少齒數(shù)應(yīng)避免發(fā)生根切與干涉,理論上應(yīng)使z2min≥17,但z2<26時(shí),嚙合區(qū)顯著減小,影響平穩(wěn)性,而在z2≥30時(shí),則可始終保持有兩對(duì)齒以上嚙合,因之通常規(guī)定z2>28。另一方面z2也不能過多,當(dāng)z2>80時(shí)(對(duì)于動(dòng)力傳動(dòng)),蝸輪直徑將增大過多,在結(jié)構(gòu)上相應(yīng)就須增大蝸桿兩支承點(diǎn)間的跨距,影響蝸桿軸的剛度和嚙合精度;對(duì)一定直徑的蝸輪,如z2取得過多,模數(shù)m就減小甚多,將影響輪齒的彎曲強(qiáng)度;故對(duì)于動(dòng)力傳動(dòng),常用的范圍為z2≈28-70。對(duì)于傳遞運(yùn)動(dòng)的傳動(dòng),z2可達(dá)200、300,甚至可到1000。z1和z2的推薦值見下表

i=z2/z1 z1 z2

≈5 6 29—31

7—15 4 29—61

14—30 2 29—61

29—82 1 29—82

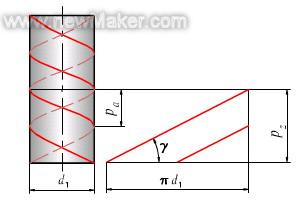

(4)導(dǎo)程角γ

蝸桿的形成原理與螺旋相同,所以蝸桿軸向齒距pa與蝸桿導(dǎo)程pz的關(guān)系為pz=z1pa,由下圖可知:

tanγ=pz/πd1=z1pa/πd1=z1m/d1=z1/q

導(dǎo)程角γ的范圍為3.5°一33°。導(dǎo)程角的大小與效率有關(guān)。導(dǎo)程角大時(shí),效率高,通常γ=15°-30°。并多采用多頭蝸桿。但導(dǎo)程角過大,蝸桿車削困難。導(dǎo)程角小時(shí),效率低,但可以自鎖,通常γ=3.5°一4.5°

5)傳動(dòng)比I

傳動(dòng)比 i=n主動(dòng)1/n從動(dòng)2

蝸桿為主動(dòng)的減速運(yùn)動(dòng)中

i=n1/n2=z2/z1 =u

式中:n1 -蝸桿轉(zhuǎn)速;n2-蝸輪轉(zhuǎn)速。

減速運(yùn)動(dòng)的動(dòng)力蝸桿傳動(dòng),通常取5≤u≤70,優(yōu)先采用15≤u≤50;增速傳動(dòng)5≤u≤15。

普通圓柱蝸桿基本尺寸和參數(shù)及其與蝸輪參數(shù)的匹配表。

冀公網(wǎng)安備13092802000153號(hào)