蝸桿傳動是由蝸桿和蝸輪組成的,用于傳遞交錯軸之間的運動和 動力,通常兩軸交錯角為 90°.在一般蝸桿傳動中,都是以蝸桿為主動件. 從外形上看,蝸桿類似螺栓,蝸輪則很象斜齒圓柱齒輪.工作時,蝸輪輪齒沿 著蝸桿的螺旋面作滑動和滾動.為了改善輪齒的接觸情況,將蝸輪沿齒寬方向做成 圓弧形,使之將蝸桿部分包住.這樣蝸桿蝸輪嚙合時是線接觸,而不是點接觸. 蝸桿傳動具有以下特點:

1.傳動比大,且準(zhǔn)確.通常稱蝸桿的螺旋線數(shù)為螺桿的頭數(shù),若蝸桿頭數(shù)為 z 1,蝸輪齒數(shù)為 z2,則蝸桿傳動的傳動比為 2=n1/n2=z2/z1ω1/ωi= (3-60) 通常蝸桿頭數(shù)很少(z1=1~4),蝸輪齒數(shù)很多(z2=30~80),所以蝸桿傳動可獲得 很大的傳動比而使機構(gòu)比較緊湊. 單級蝸桿傳動的傳動比 i≤100~300; 傳遞動力時 常用 i=5~83.

2. 傳動平穩(wěn), 無噪聲. 因蝸桿與蝸輪齒的嚙合是連續(xù)的, 同時嚙合的齒對較多.

3.當(dāng)蝸桿的螺旋升角小于嚙合面的當(dāng)量摩擦角時,可以實現(xiàn)自鎖. =0.4~0.45.η=0.82~0.92.具有自鎖時,η=0.75~0.82;z1=3~4 時,η=0.7~ 0.75;z1=2 時,η

4.傳動效率比較低.

5.因嚙合處有較大的滑動速度,會產(chǎn)生較嚴(yán)重的摩擦磨損,引起發(fā)熱,使?jié)櫥?情況惡化,所以蝸輪一般常用青銅等貴重金屬制造.

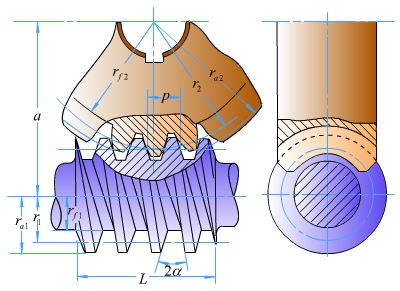

蝸輪蝸桿嚙合傳動中過蝸桿軸線且垂直于蝸輪軸線的剖面稱為主剖面,,如圖5.8.2-1所示,。在主剖面內(nèi)反映了蝸桿蝸輪的主要尺寸參數(shù),因此是著重研究的剖面。

1) 蝸桿,、蝸輪在主剖面內(nèi)的嚙合為漸開線齒條與齒輪的嚙合,。

2) 在平行主剖面的其它剖面內(nèi),均有一對各不相同的非漸開線齒條齒輪嚙合,,但無論相嚙合的齒廓形狀如何,,均有一個嚙合點(接觸點),由無數(shù)個剖面的集合可知,,蝸桿蝸輪的嚙合是線接觸,,每對輪齒的嚙合也是逐漸進入,逐漸退出,,故接觸線也是由短 → 長 → 短變化,。因此蝸桿蝸輪傳動平穩(wěn),振動噪聲小,,承載能力高,。

3) 在主剖面內(nèi)有基本參數(shù):模數(shù)和壓力角。對于蝸桿稱軸面模數(shù)ma1和軸面壓力角aa1,;對于蝸輪稱端面模數(shù)mt2和端面壓力角at2,。

蝸桿蝸輪傳動的正確嚙合條件為

ma1=mt2=m ; aa1=at2=a(=20°)

4) 蝸桿蝸輪傳動可以獲得較大傳動比,。因為蝸桿的齒數(shù)z1較少,,蝸輪的齒數(shù)z2可以很多,因此傳動比i12=w1/w2=z2/z1可以很大,,一般i12=10 ~ 100,。在分度機構(gòu)或手動機構(gòu)中,i12可達300以上,。

5) 蝸桿蝸輪傳動一般具有自鎖性,。當(dāng)蝸桿的螺旋線導(dǎo)程角l小于輪齒間當(dāng)量摩擦角時,蝸桿蝸輪機構(gòu)將自鎖,,即不能由蝸輪帶動蝸桿轉(zhuǎn)動(有關(guān)機構(gòu)自鎖性見第十章)。由于這種自鎖(self-locking)性,,使蝸桿蝸輪機構(gòu)常用于起重裝置中,。

6) 蝸桿蝸輪嚙合時輪齒間相對滑動速度大,由此產(chǎn)生的摩擦,、磨損也大,。因此蝸輪常用錫青銅等減磨材料制造,成本較高,。由于摩擦損失較大,,故蝸桿蝸輪傳動效率較低,一般為h=0.7 ~ 0.8,,有自鎖性的蝸桿蝸輪傳動效率小于0.5,。

冀公網(wǎng)安備13092802000153號